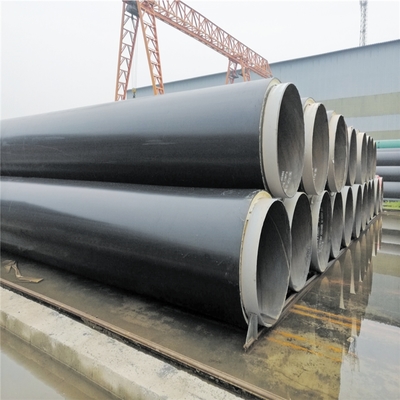

三布四油防腐保温工程施工工艺与质量控制要点

一、引言

“三布四油”是工业管道与设备外防腐保温工程中一种经典且广泛应用的复合结构工艺。它主要针对埋地、潮湿或腐蚀性环境中的金属管道与储罐,通过多层玻璃纤维布与环氧煤沥青(或其他专用防腐涂料)交替缠绕、涂覆,形成一道坚韧、致密、耐腐蚀的防护层,并结合外部保温材料,实现防腐与保温的双重功能。其核心在于“布”与“油”的有机结合,共同构建长效保护体系。

二、施工工艺流程

一套完整的“三布四油”防腐保温工程施工,通常遵循以下严谨步骤:

- 基体表面处理(除锈):这是决定防腐层附着力和寿命的关键第一步。必须采用喷砂或动力工具将金属表面处理至Sa2.5级或St3级,彻底清除锈蚀、氧化皮、油污及杂质,露出金属本色,表面粗糙度应达到40-70μm,以增加涂层附着力。处理后需尽快进行下道工序,防止二次锈蚀。

- 涂刷底漆(第一道“油”):在处理合格的基体表面均匀涂刷环氧煤沥青底漆。底漆能有效渗透金属表面微孔,起到钝化、增强附着力的作用。涂刷应均匀无漏涂,厚度符合设计要求,通常为30-50μm。待其表干至不粘手后方可进行下一步。

- 缠绕第一层玻璃纤维布并涂刷面漆(第二道“油”):在未完全固化的底漆上,立即螺旋缠绕或平铺第一层中碱或无碱玻璃纤维布。缠绕应紧密平整、无褶皱、无气泡,搭接宽度不小于50mm。随即在缠绕好的布上涂刷第一道环氧煤沥青面漆,使涂料充分浸润纤维布,形成玻璃钢增强层。此道工序要求“油”必须浸透布层。

- 重复缠绕与涂刷(形成“三布四油”):待第一层布上的面漆表干后,重复步骤3的流程:缠绕第二层玻璃纤维布 → 涂刷第二道面漆(第三道“油”)→ 缠绕第三层玻璃纤维布 → 涂刷第三道面漆(第四道“油”)。每一层布的缠绕方向宜与上一层相反,以增强结构整体性。最终形成“底漆1层 + 三层纤维布 + 四层涂料(含底漆)”的复合结构。总干膜厚度通常要求不低于600μm。

- 外保护层与保温层施工(如需要):在最后一道面漆实干后,进行保温层施工(如聚氨酯泡沫、岩棉、玻璃棉等)。保温层外包覆防水防潮的保护层,常见的有镀锌铁皮、铝皮、玻璃钢或专用防护涂料,以确保保温材料在户外长期有效。

- 养护与质量检验:施工完成后,需有足够的养护时间(通常常温下7-10天)使涂层完全固化。固化期间应避免雨淋、暴晒和机械损伤。最后对成品进行严格的电火花检漏(检测针孔)、厚度测量、附着力测试及外观检查。

三、施工质量控制要点

- 环境控制:施工环境温度宜在5℃-35℃之间,相对湿度不大于85%。雨、雪、雾及大风沙尘天气禁止露天作业。

- 材料把控:环氧煤沥青涂料必须按产品说明进行配比,充分搅拌均匀并熟化。玻璃纤维布应干燥、清洁、无霉变,经纬密度符合要求。

- 过程监控:重点控制除锈等级、涂层厚度、玻璃布浸透情况、各层搭接宽度以及层间无气泡、无皱折。每道工序必须经检验合格后方可进入下道工序。

- 节点处理:对焊缝、弯头、法兰、阀门等异形部位,应先进行加强处理,如增加涂层厚度、采用短切毡配合刷涂,确保这些薄弱环节的防护连续性。

- 健康安全:施工现场必须通风良好,操作人员应佩戴专业防护用品(口罩、手套、护目镜),避免涂料与皮肤直接接触,注意防火。

四、

“三布四油”防腐保温工程是一项技术成熟、效果显著的防护手段。其成功的关键在于精细的施工管理和严格的过程控制。只有一丝不苟地执行每一道工序,确保“布”与“油”的完美结合,才能构筑起一道可靠的长效防线,有效延长管道与设备在恶劣环境下的使用寿命,保障工业系统的安全稳定运行。

如若转载,请注明出处:http://www.sxsdesen.com/product/55.html

更新时间:2026-02-28 07:46:37